您好,欢迎进入苏州汉测测量设备有限公司官网!

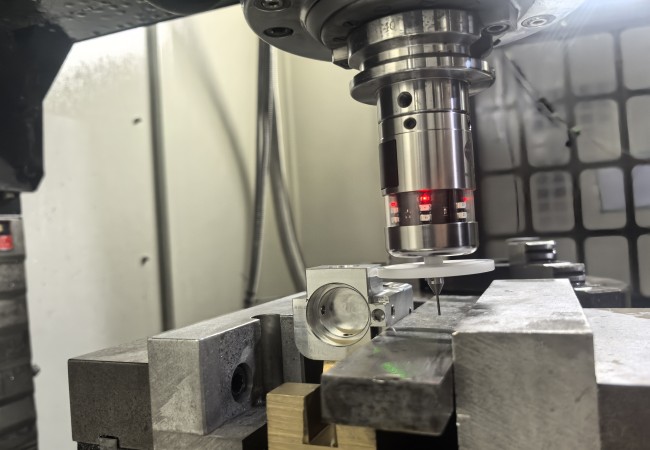

在数控机床的日常加工过程中,刀具的长度、半径等参数必须精准输入才能确保工件尺寸精度。传统方法通过人工对刀,效率低且易出错。对刀仪的出现彻底改写了这一现状,为现代加工提供了高效、准确的刀具测量方式。

对刀仪的工作原理,主要基于以下几个核心步骤:

1. 刀具触发或穿过感应区域

以机械、电感或激光形式检测刀具是否达到预设位置。

2. 信号采集与传输

当检测触发发生,系统采集当前Z轴坐标位置,并将信号传输至数控系统。

3. 补偿值计算

CNC系统根据设定基准与检测值,自动计算出刀长或半径补偿值。

4. 数控系统参数更新

更新刀具补偿表或刀具管理系统,实现加工路径自动修正。

根据检测方式不同,对刀仪分为三类:

- 机械式对刀仪:通过刀具物理接触装置触发微动开关,结构简单,适合稳定工况。

- 电感式对刀仪:利用感应信号检测刀具到达位置,响应速度快,精度高。

- 激光对刀仪:非接触式检测,适用于高速主轴、易损刀具与自动换刀系统,同时具备断刀检测功能。

以汉测 HanCe为代表的国产高端对刀仪产品,已覆盖上述三类技术路线。汉测对刀仪支持宏程序自动调用,对接FANUC、西门子、华中等系统,测量精度可达±1μm以内,满足精密加工需求。此外,汉测还支持定制化开发,如支持多刀塔、双主轴、多工位、多坐标系等特殊应用。

对刀仪的本质,不仅是测量刀具,更是实现刀具状态智能管理与闭环控制的关键技术节点。它连接着“刀具准备”与“加工执行”之间的技术桥梁,是现代机床不可缺少的“眼睛”。