您好,欢迎进入苏州汉测测量设备有限公司官网!

机床测量是保障加工精度的核心环节,涵盖了从机床自身几何精度检测、刀具参数测量、工件检测到实时补偿控制等多个方面。随着数控技术的发展,机床测量已从人工手动测量过渡到智能化、自动化、网络化测量系统。

常见的机床测量类型:

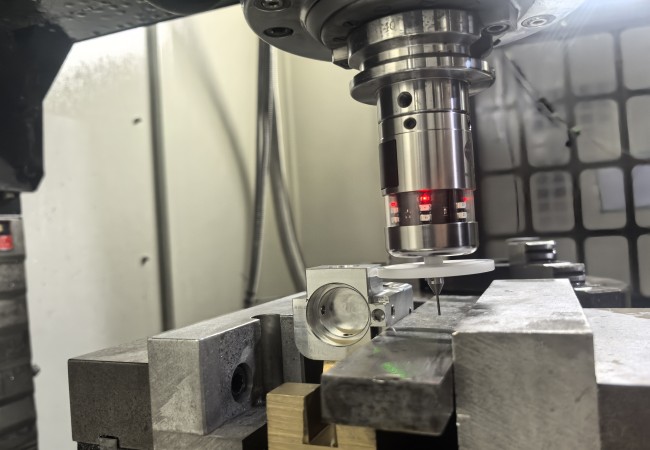

1. 对刀仪测量:用于测量刀具长度、半径、磨损、偏移等参数,是加工前的重要准备。

2. 工件测量探头:用于加工中或加工后检测工件尺寸、位置、同心度、孔距等。

3. 激光测头系统:用于非接触式测量,适合测量微小刀具、断刀检测、磨损分析。

4. 激光干涉仪、球杆仪:用于检测机床的几何精度、轴运动精度、重复定位误差等。

5. 实时测量与补偿系统:集成于高端CNC系统中,可实现边加工边测量边修正。

机床测量的核心价值:

- 提升加工精度:通过测量并补偿刀具和工件误差,实现μ级精度控制。

- 缩短换刀与调试时间:自动测量系统可在秒级完成刀具补偿,大幅提高效率。

- 保障产品一致性:特别适合大批量生产场景,避免首件合格、后续漂移。

- 实现无人化加工:结合自动换刀、自动测量与自动补偿,可构建完整的无人车间。

技术建议:

在选择测量系统时,应结合机床类型、加工材料、精度要求、预算水平等因素综合考虑。对于高精度模具或航空零件加工,建议选用带断刀检测与刀具磨损补偿功能的测量系统;对于通用加工中心,可选用标准的对刀仪+光学探头组合。