您好,欢迎进入苏州汉测测量设备有限公司官网!

在数控车削加工中,“对刀”是确保加工精度的第一步。不同的对刀方法适用于不同类型的加工任务和操作环境。本文将介绍数控车床常用的几种对刀方法,帮助操作人员根据实际需求选择合适的方案。

一、为什么要对刀?

对刀的目的是建立刀具与工件之间的准确几何关系,使刀具运动轨迹与编程路径一致,确保加工结果满足图纸要求。

二、数控车床常用对刀方法

1. 手动对刀法

操作员通过手动将刀具靠近工件端面,用纸片或塞尺判断接触点,记录坐标并输入系统。适合初学者或简单零件的加工,成本低,但精度依赖操作者经验。

2. 对刀块对刀法

使用标准高度的对刀块(如10mm),刀具下压至与对刀块紧贴,通过Z轴坐标减去对刀块厚度,得出刀具补偿值。适用于快速手动测量。

3. 自动对刀仪法

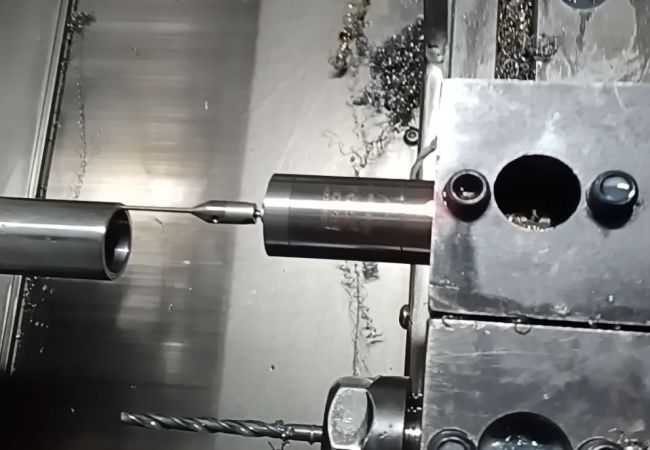

在车床上安装自动对刀仪,刀具移动至对刀仪测头位置,通过接触或非接触方式触发信号,系统记录坐标并生成补偿值。适合批量加工与无人值守环境。

4. 使用测头系统对刀

部分高端车床配备测头系统,可通过测量工件与刀具之间的相对位置自动建立坐标系,适合多工序、多轴加工。

5. 主轴找零法(适用于动力刀具)

对于车铣复合机床或动力头加工任务,可直接通过主轴中心与工件建立坐标基准,再对刀具参数进行设定。

三、注意事项

- 每次换刀后必须重新对刀。

- 保证工件装夹重复性,避免坐标偏移。

- 若使用多个刀具,需合理分配刀具号与补偿号。

四、总结

数控车床的对刀方法多种多样,从手动到自动、从低精度到高精度,操作人员应根据机床配置、零件要求、批量大小等因素合理选择,确保加工效率与质量同步提升。