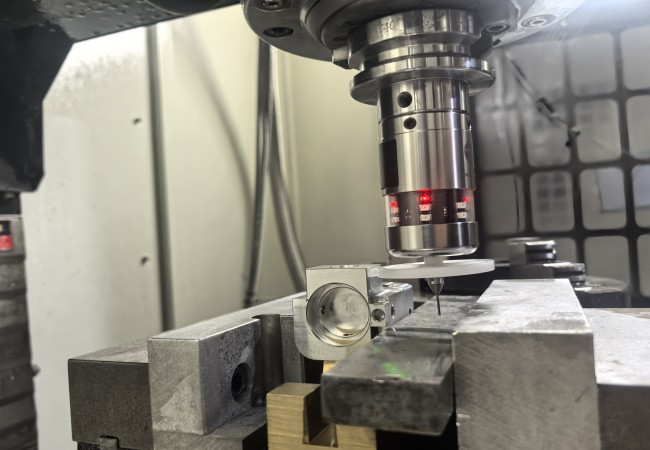

在数控加工中,探针系统是实现工件找正、尺寸检测、误差反馈等功能的核心部件。其精准与否,直接关系到加工精度、效率与自动化水平。了解数控机床探针的工作原理,有助于更好地使用和维护这一关键设备。

一、基本构造

数控探针通常由以下几部分组成:

- 测针(探针杆+球头):接触工件表面产生微小位移

- 触发机构:检测测针受力后的位置变化

- 信号传输模块:将触发信号通过红外、无线、有线方式传送给CNC系统

- 电子转换单元:将物理信号转化为数字信号,传输至系统进行坐标运算

二、工作流程

1. 工件装夹完成后,调用测量宏程序

2. 测针在指定路径接触工件边界或特征点

3. 探针触发信号,系统记录当前位置坐标

4. CNC系统计算坐标系或尺寸偏差

5. 根据测量结果,自动修正加工坐标或刀具补偿

探针系统可广泛应用于:

- 工件坐标系自动建立

- 加工前找正/测边

- 加工后尺寸检测与误差分析

- 自动补偿刀具偏差

- 加工中断后自动定位恢复

三、汉测探针系统的技术特点

作为国产高精度测量系统制造商,汉测 HanCe 探针产品具备以下优势:

- 重复精度优于±1μm,适用于高精度加工场景

- 支持红外、无线、有线三种通讯方式

- 配套宏程序丰富,快速集成至FANUC、华中、三菱等系统

- 抗干扰能力强,适应多种车间加工环境

- 可选配多种球头与探杆,支持复杂工件测量需求

汉测还可根据客户需求,定制特殊结构、非标安装接口、坐标转换逻辑等,广泛应用于模具制造、五金加工、汽车零部件、航空航天等行业。

通过深入理解探针原理,合理配置测量系统,制造企业可以真正实现“加工—检测—修正”闭环控制,迈向智能制造的核心阶段。