薄壁轴类零件在加工过程中,常常出现变形的问题,此时应该怎么处理呢?

轴套类零件大多属于薄壁构件,结构并不复杂,精度要求相对较高,在产品中主要起定位、旋转的作用,并承受一定的径向力和轴向力。其加工质量的好坏,直接影响产品的功能和寿命。几乎每个产品中都有轴套类零件,在加工中往往由于变形严重而影响其尺寸精度、形状精度。要解决此问题,必须分析原因,采取有效的措施,才能保证零件精度。

一、零件的结构特点

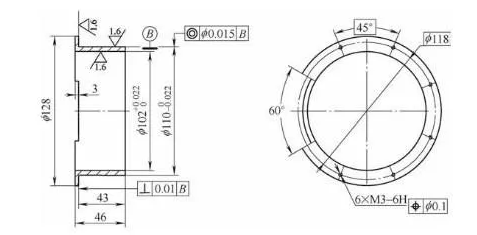

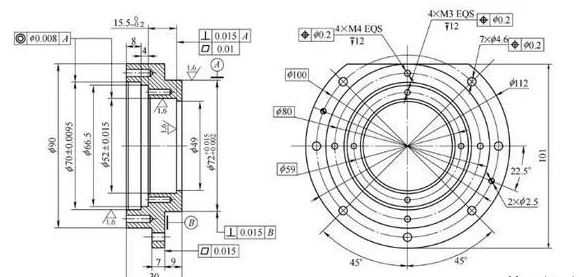

公司某型号产品中轴套类零件较多,零件精度也较高,如短空心轴(见图1)和解算器座(见图2),其尺寸精度为IT5~IT7,同轴度为φ0.008~φ0.015mm,垂直度为0.010~0.015mm。具有精度要求高、壁薄易变形的特点。

二、加工中的问题及难点

在加工短空心轴零件时,考虑到其壁薄、容易变形,因此工艺要求粗、精加工分开,中间安排时效去应力处理。精加工后,零件在装备上处于夹紧状态时,用杠杆表、百分表分别测零件的孔径尺寸和圆度都符合图样要求,但卸下再检测,孔变形量达0.1~0.2mm,导致孔径尺寸和圆度超差,影响装配要求。

考虑到解算器座零件精度要求高,工艺要求在高精度车削中心上一次装夹完成其外圆、内孔和台阶的加工,以保证其同轴度、圆度要求。零件加工完后,在三坐标测量仪上检测,孔变形量达0.05~0.15mm。在采取了粗、精加工分开,中间安排时效处理后,仍达不到零件尺寸精度要求。

这两种比较典型的轴套类零件,材料均为铝棒2A12-T4,精加工时不能磨削加工,工艺难点是加工过程中零件出现变形,严重影响到尺寸及位置精度。

三、变形原因分析及控制

零件在加工过程中产生的变形包括:

(1)零件加工后,内应力重新分布产生的变形。

(2)定位面平面度达不到要求,回弹产生的变形。

(3)零件夹紧位置、方向及受力点不恰当引起的变形。

(4)零件的加工余量及加工过程中的切削力引起的变形。

(5)加工过程中的切削热引起的变形。

(6)零件结构不合理引起的变形。

零件变形控制方法有:

1、通过热处理消除应力控制变形。划分为粗加工、半精加工和精加工工序,中间增加热处理消除应力、稳定化处理等,使零件释放加工应力和材料应力,提高精加工后零件尺寸精度的稳定性。

2、精加工定位面控制变形。通过磨削、研磨等方法精加工基准面,提高定位面精度,以防止回弹变形。

3、改进压紧装夹控制变形。通过改变夹紧位置、方向及受力点控制变形,如将径向压紧改为轴向压紧。

4、减小切削力控制变形。在精加工时,可采用磨削、抛光等切削力较小的加工方法加工,还可以采用改变切削参数、减少切削用量的方法。

5、减少切削热控制变形。为防止切削热引起的热变形,在加工中可使用切削液,以及减少切削用量。

6、改进零件结构或工艺方法控制变形。通过改进零件结构减少或控制零件变形,比如增加支撑筋、形状对称设计等;改进工艺方法,使应力完全释放。

零件在粗加工后都经过了时效处理,应力得到释放。加工中都使用了切削液冷却,防止了切削热引起的变形。精加工余量为1mm,切削力、加工应力还可能影响零件变形。夹紧方式为径向夹紧,夹紧力很大,会引起很大的变形。分析认为,零件夹紧位置、方向及受力点不恰当是引起变形的主要原因。为此,工艺中采取了以下措施。

四、针对短空心轴零件采取的工艺措施

1、研磨定位基准面。

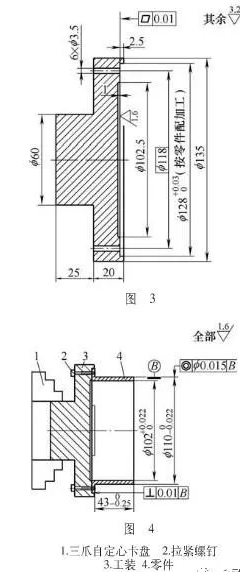

2、按照图3制作专用工装,加工时按照图4采取轴向夹紧方式,一次装夹完成精加工。

3、精加工余量由1mm减到0.5mm,加工时分三次切削,最后一次背吃刀量0.05~0.1mm,以控制精加工时切削力、加工应力引起的零件变形。

注意事项:所做专用工装定位面平面度不大于0.01mm;零件基准面研磨要达到0.01mm以内;螺钉拉紧力要均匀;切削参数选择适当,刀具要保持锋利。

通过采取以上工艺措施,零件圆度0.01mm左右,同轴度φ0.006~φ0.015mm,合格率达100%。

五、针对解算器座零件采取的工艺措施

1、针对零件不对称、壁厚不均的特点,在粗加工时就把直边加工出来,使此处应力完全释放。

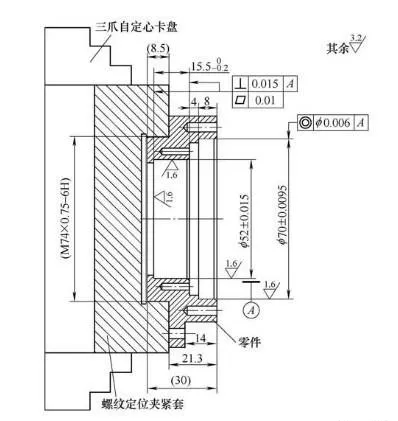

2、加工时,由三爪自定心卡盘径向夹紧改为图5所示的螺纹拉紧。

3、精加工余量由1mm减到0.5mm,加工时分三次切削,加工量分别为0.2mm、0.2mm和0.1mm,以控制精加工时切削力、加工应力引起的零件变形。

按照图5加工完成后,再用心轴定位,轴向压紧端面,将工艺螺纹车到零件尺寸φ72mm,并保证尺寸公差和形状位置要求。

通过采取以上工艺措施,圆度、同轴度符合要求,零件合格率由原来的15%上升到90%。