CNC探头:数控机床实现智能化升级的关键

在竞争激烈的机械加工行业,时间就是金钱。传统的CNC加工流程中,操作员需要花费大量时间进行手动分中、找正工件,这不仅效率低下,还容易产生人为误差。CNC探头的出现,彻底改变了这一现状,成为数控机床实现自动化、智能化的核心配件。

CNC探头的主要功能

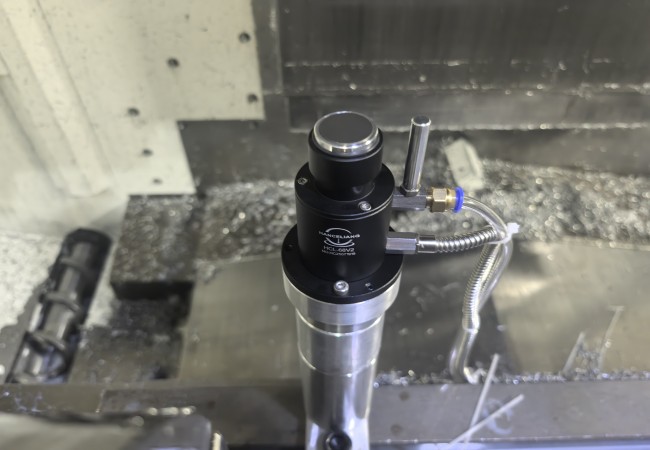

CNC探头通常安装在机床主轴或刀塔上,通过无线电或红外线与控制器通信。其核心功能包括:

1. 工件找正(自动分中): 探头自动触碰工件的基准面,快速确定工件坐标系(G54-G59),替代了繁琐的寻边器操作。

2. 在机检测(On-Machine Verification): 在加工循环中或加工结束后,直接在机床上检测关键尺寸。如果发现偏差,系统可自动补偿刀补。

3. 表面自适应加工: 对于铸件或锻件,探头可以测量毛坯的实际形状,调整加工路径,避免空切或过切。

使用CNC探头的显著优势

1. 大幅减少辅助时间

据统计,使用CNC探头可以将工件设置时间缩短高达90%。操作员不再需要手动敲表、对刀,机床可以更快地进入切削状态。

2. 消除人为废品

手动测量容易受到视差、疲劳和技能水平的影响。CNC探头执行的是标准化程序,保证了每次测量的一致性,从而降低了废品率。

3. 实现无人值守加工

配合自动上下料系统,CNC探头可以自动判断工件是否装夹到位、是否加工合格。这使得夜间“熄灯工厂”的无人化生产成为可能。

如何选择适合的CNC探头?

- 传输方式: 小型机床可选红外线传输(成本低),大型龙门或五轴机床建议选无线电传输(抗干扰、距离远)。

- 防护等级: CNC环境恶劣,充满冷却液和铁屑,必须选择IP68等级以上的探头。

- 软件兼容性: 确保探头宏程序与您的数控系统(如Fanuc, Siemens, Mitsubishi)完美兼容。

总结

引入CNC探头不仅仅是购买一个硬件,更是对加工流程的一次优化。它将机床从单纯的“切削设备”转变为具备“感知能力”的智能制造单元。