您好,欢迎进入苏州汉测测量设备有限公司官网!

一、模具制造的高精度需求

模具被誉为“工业之母”,广泛应用于汽车、家电、电子、医疗等各大制造行业。其加工精度决定了产品的一致性与装配性,尤其在高端模具领域,对加工误差的容忍度极低,甚至微米级偏差都可能导致整体结构失效。

传统的模具制造流程中,测量往往依赖人工或脱机三坐标,这不仅效率低,而且测量过程容易引入二次误差。

二、在机测量技术为模具加工带来革命性提升

在机测量技术允许在加工中心内部直接进行尺寸检测,极大减少了下机测量和装夹误差。尤其是结合高精度测头系统,可以实现:

- 实时检测模具型腔、导柱、孔位等关键部位

- 自动调整加工参数,补偿刀具磨损

- 实现闭环质量控制,减少废品率

三、汉测模具行业专用测头介绍

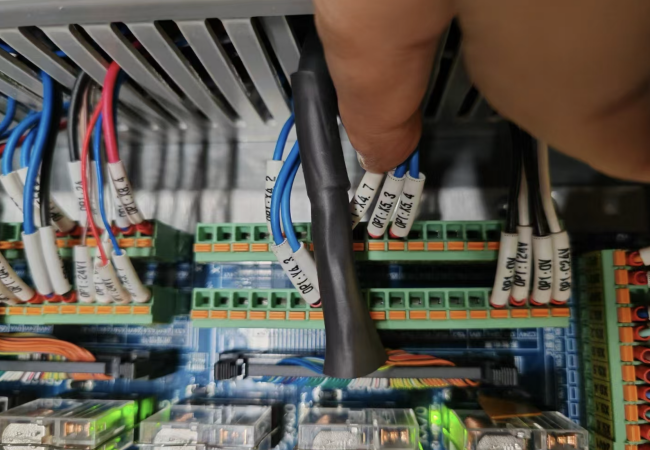

汉测针对模具行业的应用场景,开发出一系列专用测头产品,包括:

- 微型触发式测头:适合复杂型腔、细小结构测量

- 激光非接触测头:适合高光洁度曲面

- 五轴联动测量方案:适配五轴机床,实现多角度扫描测量

四、技术优势

- 高重复精度:±0.5μm,满足模具精密加工需求

- 抗干扰设计:具备抗震、防油、防切削液功能

- 智能适配系统:可自动识别测量工序并联动CNC系统

五、应用案例

苏州某模具厂引入汉测在机测头系统后,加工效率提升了30%,测量时间缩短70%,返工率下降50%。企业负责人表示:汉测测头帮助他们实现了真正意义上的模具智能制造。

六、结语

模具加工对精度和效率的双重要求,促使测量技术不断升级。汉测将继续深耕模具行业,为客户提供更智能、更精准的测量解决方案。